Китай производство силовых трансформаторов

Когда говорят про китайские силовые трансформаторы, часто представляют что-то дешёвое и сомнительное. Это устаревший стереотип. Да, лет десять назад так и было — гнали объём, а про надёжность думали в последнюю очередь. Сейчас же ситуация кардинально изменилась, но не везде и не сразу. Многие до сих пор ищут просто 'дёшево', а потом удивляются, почему оборудование не выдерживает циклов нагрузки. Я сам через это проходил, когда только начинал работать с поставками. Ключевой момент, который многие упускают — Китай производство силовых трансформаторов сегодня это не монолит, а слоёный пирог: есть гиганты вроде TBEA, которые делают продукт мирового уровня, а есть сотни мелких фабрик, где всё ещё собирают 'на коленке'. И вот как раз в этом сегменте нужно разбираться, чтобы не прогореть.

Эволюция качества и где подвох

Раньше главной проблемой была сталь. Китайская анизотропная электротехническая сталь (АЭС) для магнитопроводов сильно уступала японской или немецкой. Потери холостого хода могли быть выше на 15-20%. Сейчас многие серьёзные производители либо импортируют сталь, либо наладили собственное производство по лицензии. Но! Если вам предлагают трансформатор 10 МВА по цене, которая на 30% ниже рыночной, — почти наверняка внутри местная сталь низкой марки. Я видел такие экземпляры в разобранном виде после аварии — межлистовое замыкание, локальный перегрев. Результат предсказуем.

Вторая точка роста — изоляция. Переход с обычной кабельной бумаги на термореактивные материалы (например, Nomex) и вакуумную пропитку. Это резко повысило стойкость к частичным разрядам. Но технология требует дорогого оборудования. Не все её освоили. Часто встречается гибрид: в описании пишут 'современная изоляционная система', а по факту — старые методы с парой новых материалов для галочки. Проверить это до ввода в эксплуатацию сложно. Помню, мы заказывали партию трансформаторов 35 кВ для одной подстанции. Вроде бы всё по спецификации, но после года работы начались срабатывания газовой защиты. Вскрыли — проблема именно в неоднородности пропитки обмоток.

И третий момент — испытания. Китайский стандарт GB и международный IEC — это, в общем-то, близнецы. Но соблюдение стандарта — это вопрос дисциплины завода. Крупные предприятия имеют полные стенды для испытаний на импульсные перенапряжения, внезапное короткое замыкание. На средних и мелких часто делают только основные тесты — сопротивление обмоток, коэффициент трансформации, потери. А на тепловизионный контроль при нагрузке или анализ растворённых в масле газов (DGA) просто забивают. Вывод: нельзя покупать, ориентируясь только на паспорт. Нужно либо самому присутствовать на ключевых испытаниях, либо работать с поставщиком, который дорожит репутацией и предоставляет полные протоколы. Вот, к примеру, ООО Вэньчжоу Цяонасэнь Электрооборудование (сайт — https://www.qnasen.ru) — они как раз из тех, кто делает ставку на комплексные решения, а не на голые продажи железа. Их ниша — не просто трансформатор, а подбор и интеграция оборудования в систему. Это видно по их проектам.

Логистика и адаптация под наши реалии

Здесь кроется масса нюансов, о которых не пишут в брошюрах. Допустим, трансформатор прошёл все заводские испытания. Его погрузили в контейнер и отправили морем. Вибрация, перепады влажности, длительное хранение на портовом складе — всё это влияет на состояние активной части и масла. Однажды мы получили партию, где в нескольких единицах обнаружили влагу выше нормы в масле. Причина — негерметичность расширителя после транспортировки. Пришлось сушить на месте, терять время.

Ещё один больной вопрос — климатическое исполнение. Китайские производители часто рассчитывают на свой умеренный климат или на тропики. Для России же критично исполнение УХЛ (умеренно-холодный климат). Низкие температуры влияют на вязкость масла, на работу переключателей ответвлений под нагрузкой (РПН). Нужно специальное масло, подогрев отстойника, морозостойкие уплотнения. Многие китайские заводы готовы делать такое исполнение, но это нужно чётко прописывать в техническом задании (ТЗ) и дополнительно оплачивать. Если этого не сделать, при -40°C можно получить большие проблемы.

И конечно, документация. Бывает, что схемы, инструкции по монтажу и эксплуатации приходят только на китайском и английском. Перевод на русский делается кустарно, с ошибками в терминах. Это создаёт риски при монтаже и обслуживании. Сейчас более-менее нормальные поставщики, работающие на экспорт в СНГ, уже имеют адаптированные русскоязычные мануалы. Это тоже маркер серьёзности подхода. Компания, о которой я упоминал — ООО Вэньчжоу Цяонасэнь Электрооборудование — в своей деятельности как раз специализируется на решениях для передачи и распределения высокого и низкого напряжения. Важный момент: они предлагают не просто оборудование, а именно решения, что подразумевает и техническую поддержку, и документацию под стандарты заказчика. Это ценно.

Кейс: когда экономия обернулась головной болью

Хочу привести пример из практики, не связанный напрямую с упомянутой компанией, но очень показательный. Был проект по модернизации небольшой промышленной подстанции. Заказчик решил сэкономить и купил силовые трансформаторы напряжением 6/0,4 кВ у неизвестного производителя через посредника. Цена была соблазнительной. На бумаге параметры соответствовали. Когда оборудование пришло, первое, что бросилось в глаза — качество окраски и сварных швов. Было неряшливо. Но решили смонтировать.

После включения сразу заметили повышенный гул. Не критичный, но выше нормы. Через месяц эксплуатации начались скачки напряжения на низкой стороне. Стали разбираться. Оказалось, проблема в переключателе ответвлений (ПБВ). Он был нефирменный, механизм фиксации позиции был сделан откровенно слабо. От вибрации контакты дребезжали и подгорали. Пришлось останавливать трансформатор, искать замену этому узлу, перепаивать отводы. Все 'сэкономленные' деньги ушли на ремонт и простой производства.

Мораль этой истории: в производстве силовых трансформаторов мелочей не бывает. Каждый узел — от магнитопровода до клеммной коробки — должен быть от проверенного поставщика. Экономия на комплектующих убивает всю концепцию надёжности. После этого случая мы для себя выработали правило: либо работаем напрямую с заводом, имеющим имя и историю, либо с инжиниринговыми компаниями, которые несут полную ответственность за комплектацию и сборку, как та же Цяонасэнь, которая строит свою работу вокруг систем электрического управления в отрасли энергетического оборудования. Их подход — это контроль цепочки создания ценности.

Что в итоге смотреть и как выбирать

Итак, подводя неформальные итоги. Китай сегодня — это мощный и разнообразный источник электротехнического оборудования. Задача — не купить 'китайское', а выбрать правильного китайского производителя или интегратора под свою задачу. Для ответственных объектов я бы советовал смотреть в сторону заводов, которые: 1) Имеют собственное производство сердечников (это говорит о контроле ключевой технологии). 2) Используют автоматическую намотку для обмоток НН и ВН. 3) Предоставляют протоколы испытаний по полному циклу, включая внезапное КЗ. 4) Готовы сделать исполнение под конкретные климатические условия с соответствующими сертификатами.

Если же речь идет о комплексном решении — скажем, нужна не просто 'коробка', а трансформаторная подстанция КТП или узлы учёта и управления — то тут логичнее идти к специализированной компании-интегратору. Их преимущество в том, что они собирают систему из проверенных компонентов (не обязательно своих, но качественных) и отвечают за её работу в сборе. Они лучше понимают, как трансформатор поведёт себя в связке с ячейками, системами релейной защиты. Это другой уровень ответственности.

Вернёмся к ключевому слову — Китай производство силовых трансформаторов. Да, это уже давно не синоним 'низкого качества'. Это огромный рынок с градацией от ширпотреба до high-end. Умение в нём ориентироваться, отличать маркетинг от реальных технологий, строить долгосрочные отношения с проверенными партнёрами — вот что сегодня определяет успех закупки. И иногда лучше заплатить на 10-15% больше, но получить не просто изделие, а уверенность и техподдержку. Опыт, в том числе и негативный, показывает, что на энергооборудовании экономить в долгосрочной перспективе себе дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наружный водонепроницаемый распределительный щит из нержавеющей стали

Наружный водонепроницаемый распределительный щит из нержавеющей стали -

Ручная тележка PT с утким клювом

Ручная тележка PT с утким клювом -

Прозрачный автоматический выключатель из пластикового корпуса

Прозрачный автоматический выключатель из пластикового корпуса -

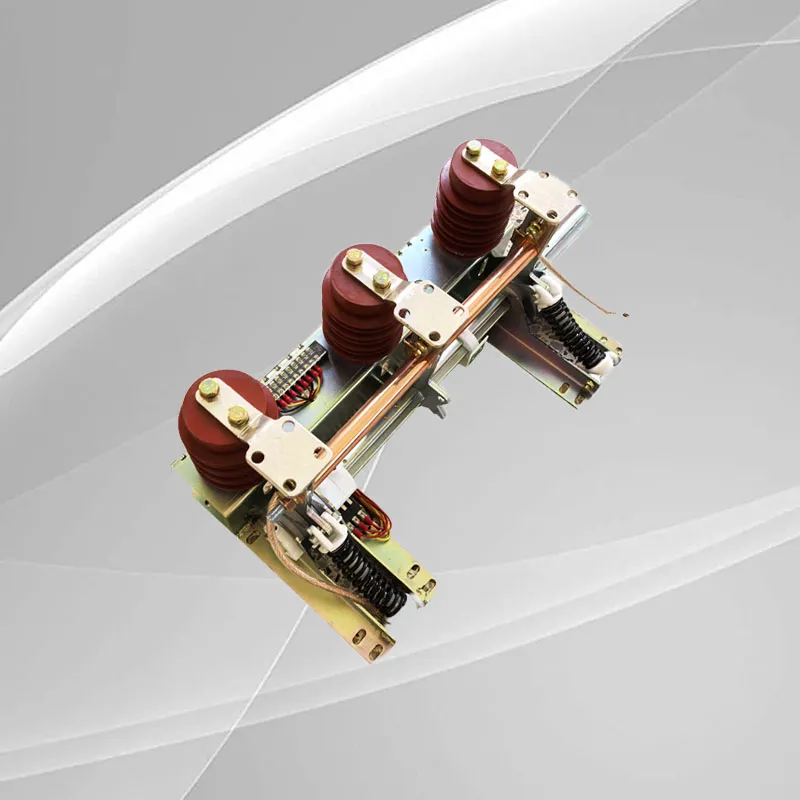

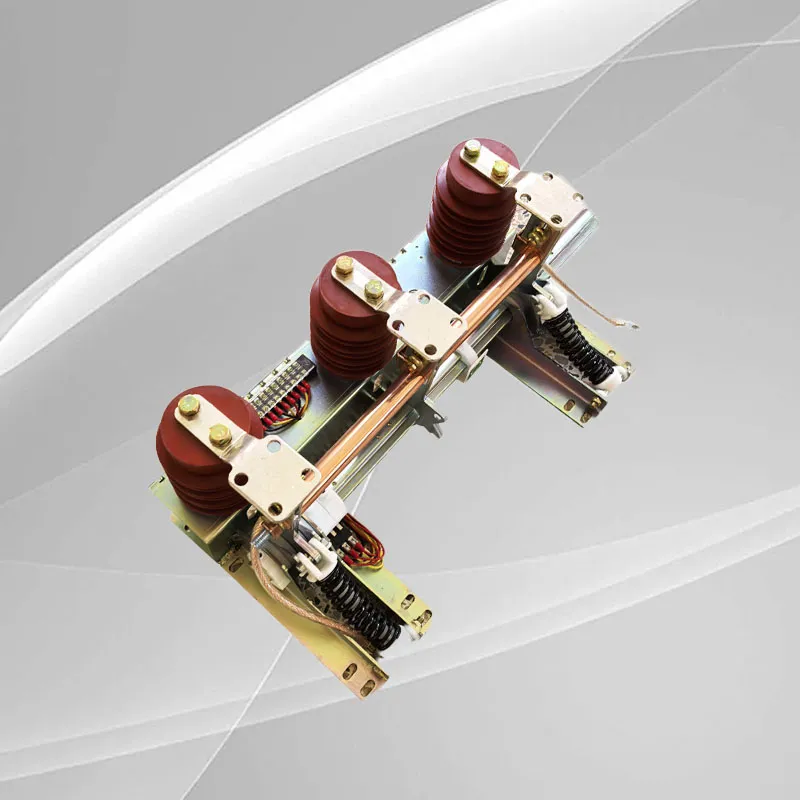

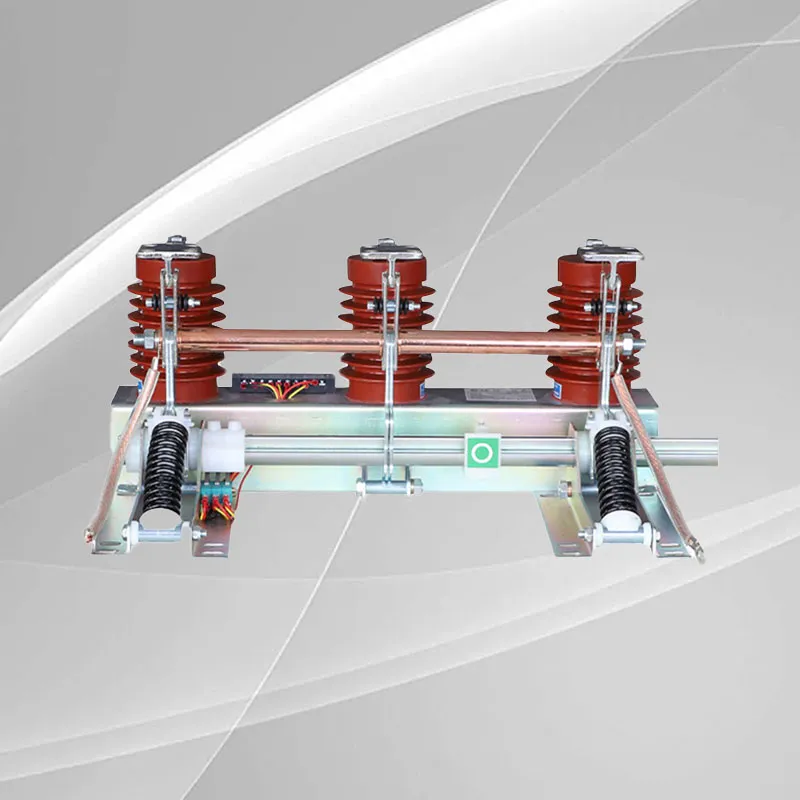

Внутренний высоковольтный заземляющий выключатель

Внутренний высоковольтный заземляющий выключатель -

Высоковольтный изолирующий выключатель GN24-12 для внутреннего использования

Высоковольтный изолирующий выключатель GN24-12 для внутреннего использования -

GGD солнечная сетевое распределительное шкаф

GGD солнечная сетевое распределительное шкаф -

Высоковольтный кольцевой шкаф XGN66-12/10 кВ

Высоковольтный кольцевой шкаф XGN66-12/10 кВ -

JN15-12-31.5 внутренний высоковольтный заземляющий переключатель

JN15-12-31.5 внутренний высоковольтный заземляющий переключатель -

Наружный распределительный щит Нержавеющий распределительный шкаф

Наружный распределительный щит Нержавеющий распределительный шкаф -

Внутренний высоковольтный разъединитель заземления типа JN15

Внутренний высоковольтный разъединитель заземления типа JN15 -

Базовая коробка

Базовая коробка -

Наружный однофазный водонепроницаемый прозрачный пластиковый электрический щиток для дома, коробка для предоплаченного электронного счетчика

Наружный однофазный водонепроницаемый прозрачный пластиковый электрический щиток для дома, коробка для предоплаченного электронного счетчика

Связанный поиск

Связанный поиск- пбв сухого трансформатора

- Внутренний высоковольтный вакуумный нагрузочный выключатель

- организации силовых трансформаторов

- автоматический выключатель ва 47 2а

- силовой трансформатор 250 ква

- Китай протокол силового трансформатора

- ток силового трансформатора формула

- греется силовой трансформатор

- пуск силового трансформатора

- силовой трансформатор является